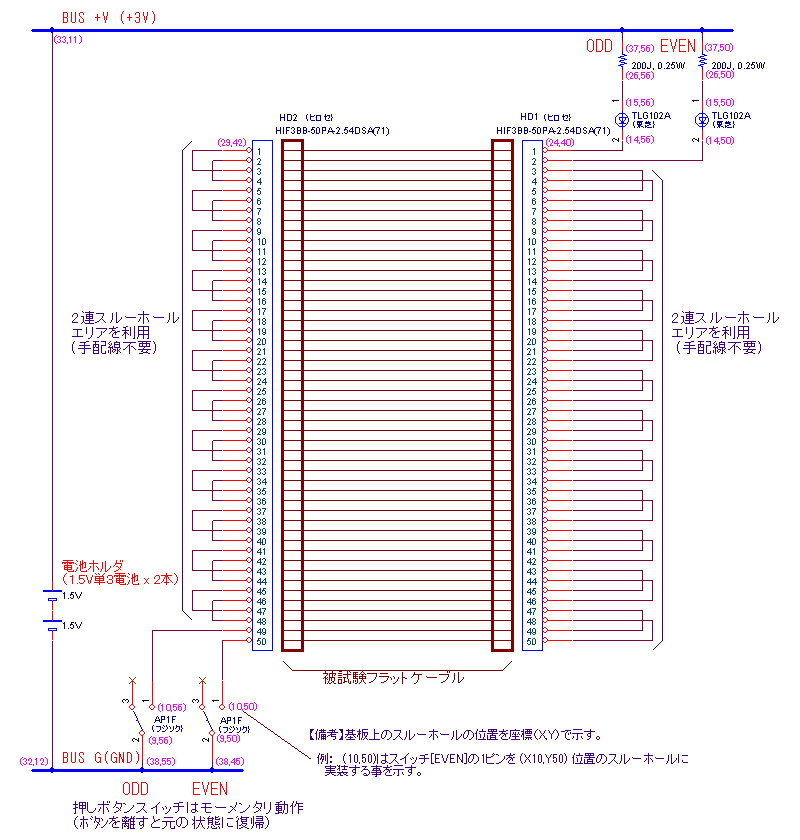

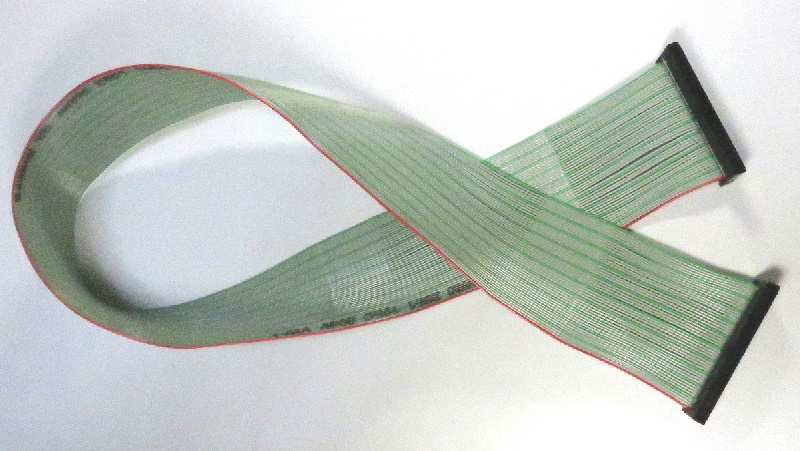

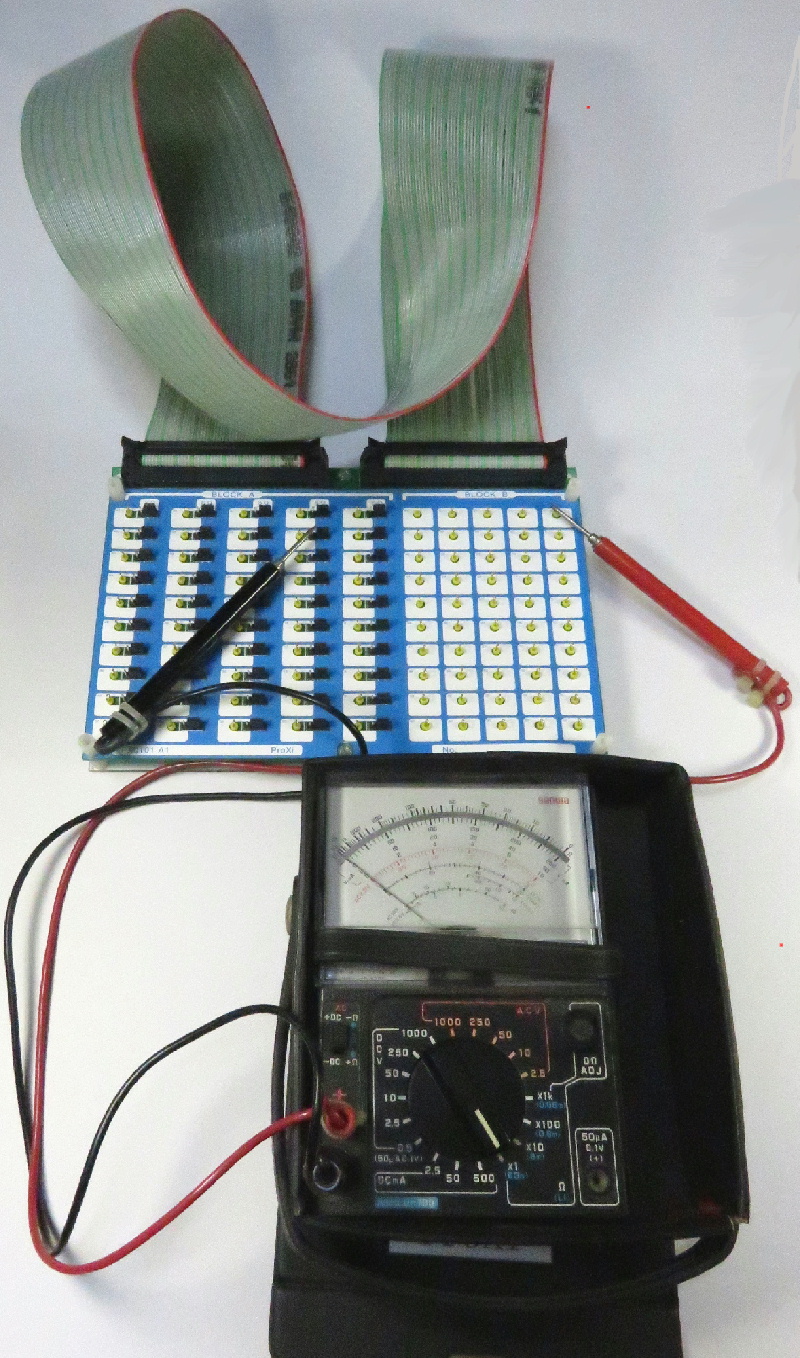

フラットケーブル

テスタによる

ケーブルチェック

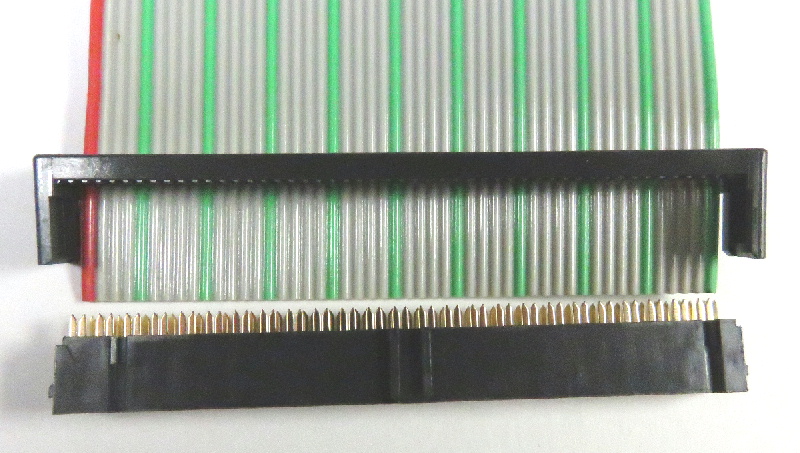

弊社では製品に付属させる1対1接続のフラットケーブル(リボンケーブル)が時々必要になります。

ロット数が小さい場合には、ケーブルチェックはユニバーサル・コネクタエクステンダ「PX0101」とテスタで充分です。

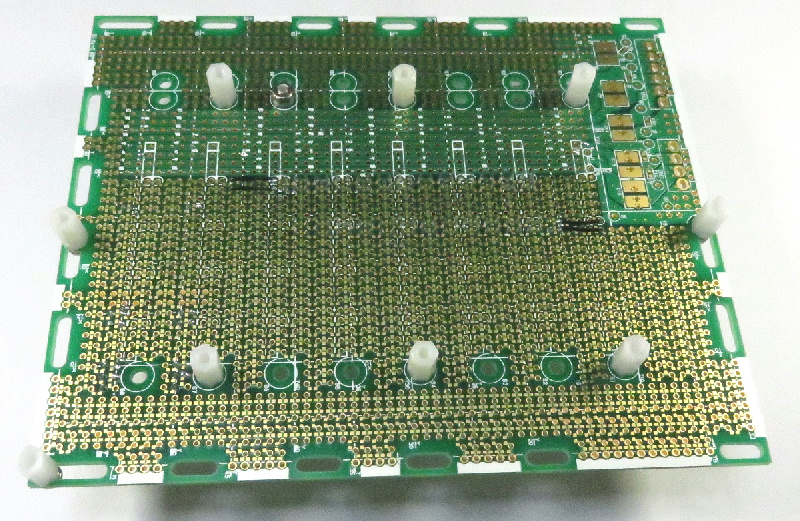

具体的には左の写真の様に、ケーブル両端のコネクタをユニバーサル・コネクタエクステンダ「PX0101」に接続し、そのチェックピンをテスタで総当たりして正常導通と不要短絡の有無を確認します。

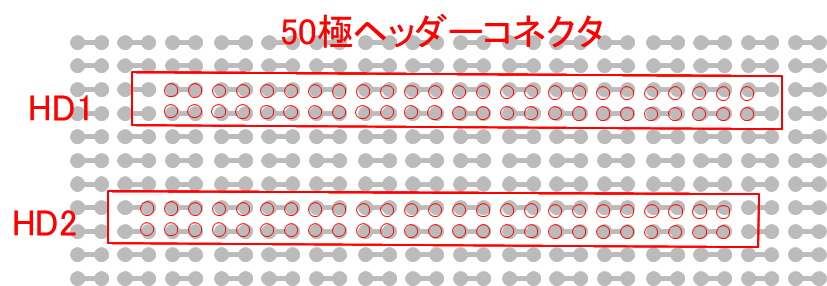

しかし、100本以上の50極フラットケーブルが必要なケースが最近出て来ました。

そうなると、従来の方法では効率が悪く、精神衛生にも良くありません。

かと言って市販のケーブルチェッカを導入する程の量ではありません。

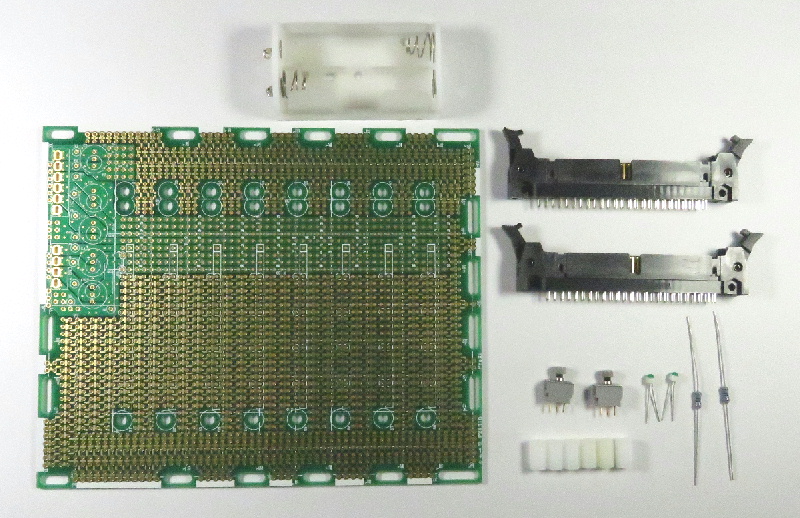

そこで自社の事情に適したケーブルチェッカを製作する事にしました。

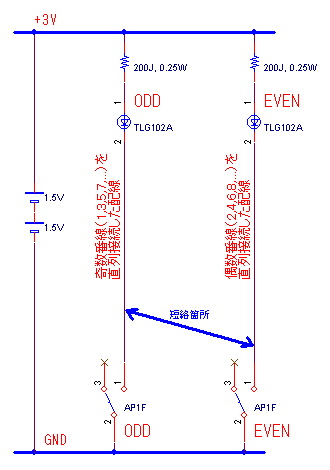

マイコンやFPGAを用いれば汎用性の高いケーブルチェッカが製作できるのでテーマとしては面白いのですが、時間的余裕が無く、汎用性も不要なので、 手動スイッチとLEDを用いた手動操作によるものとし、出来るだけ簡単に製作できるケーブルチェッカを目指しました。

結論的にはランダム配線(手作業による配線)がわずか10本で、1時間程度で製作可能なケーブルチェッカができました。

当然ケーブルチェッカとしての機能は充分で、ケーブル着脱の時間を除けば3秒足らずでケーブルチェックは完了です。