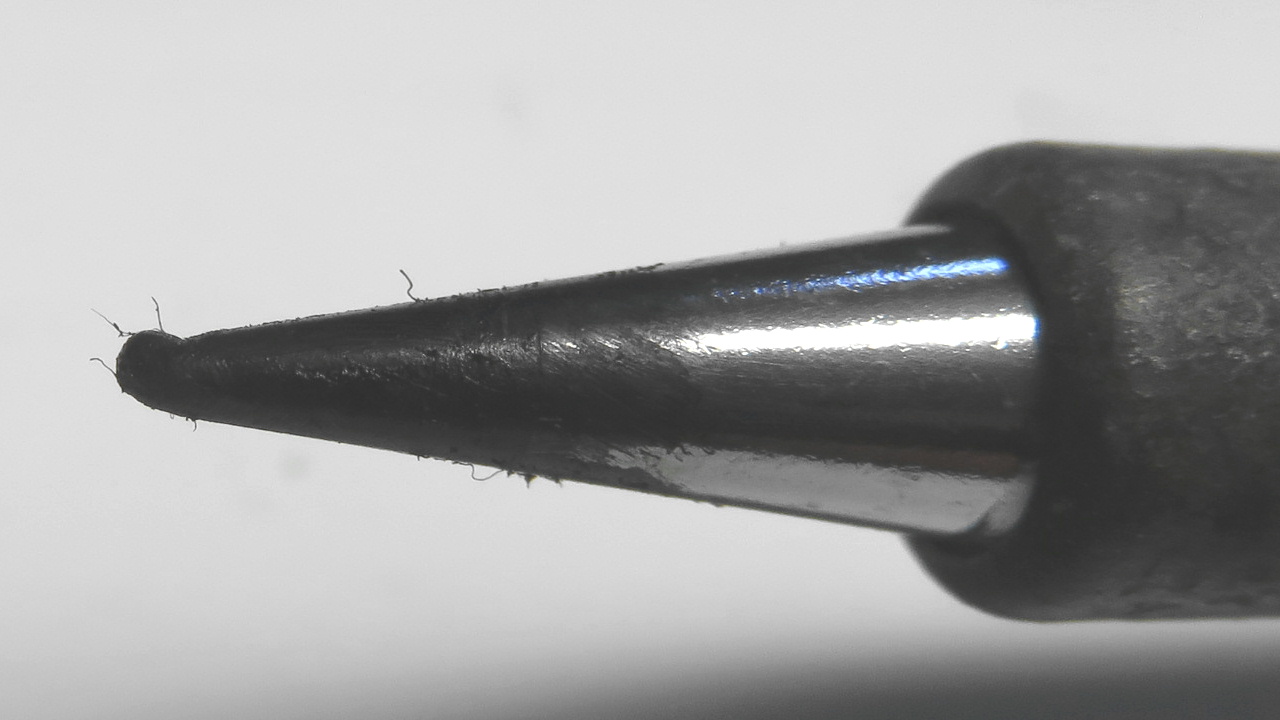

�@�ʐ^��T18-B�@�i����������Ёj

�y���Ӂz���Đ�͒Z���Ԃł͂H���ɂ�����̂ŁA�\�ʂɓ��̒n�����o������Ȃ��l�ɂ���B

�@���̌�ēx�͂S�e���350�x�A1���Ԓ��x���M����B

�@�����}�[�J�œh���������͔��c�s����ɂȂ�B

�@���̌�͂S�e�̓d���𗎂Ƃ��Ċ����B

�@�u�����͂@�v�����ǂ�

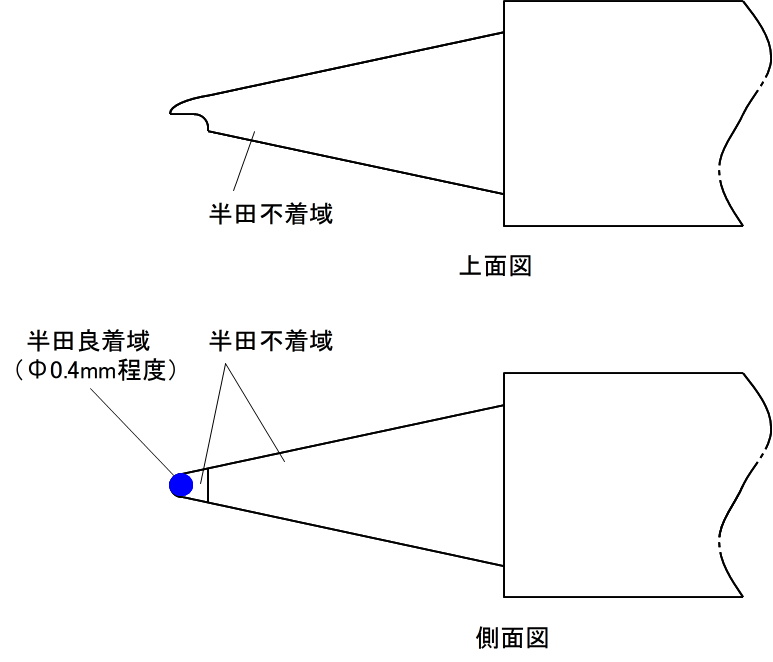

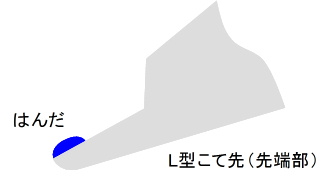

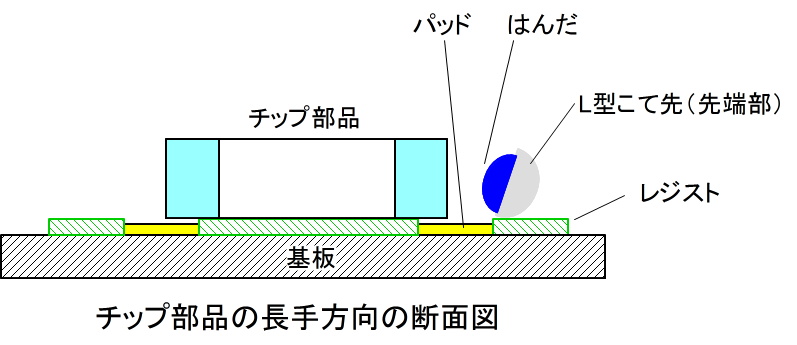

�@���`�`�b�v���i�̂͂t�����e�Ձ@L�^���Đ�ɂ��u�_��͂@�v

�ɑ啝�������܂����B�@����͏�L���������������B�@�i2020/06/23�j

�@�͂t�������閈�ɁAL�^���Đ��[�̔��c�ǒ���Ɏ��͂ĂāA���v�ʂ̂͂��ڂ��Ă��ǂ��̂ł����A�͂ʂ̃R���g���[���ɂ͑����̏n�����K�v�ł��B

�@�͂t�������閈�ɁAL�^���Đ��[�̔��c�ǒ���Ɏ��͂ĂāA���v�ʂ̂͂��ڂ��Ă��ǂ��̂ł����A�͂ʂ̃R���g���[���ɂ͑����̏n�����K�v�ł��B| No. | �菇 | ���@�@�� |

|---|---|---|

| �@1. | ��o�́u�����͂@�v�̊�{����̓���Q�� |

�@SMD�N�����v�ŕ��i���ʒu���߂��A�p�b�h�ƕ��i�̓d�ɂɃt���b�N�X��h�z����B �y���Ӂz �@1005M�T�C�Y�ȉ��̏ꍇ��SMD�N�����v�A�_�v�^�p����B �@�ʒu���ߎ��A�s���Z�b�g�Ƀt���b�N�X��h�z���Ēu���ƕ��i�����Ŗ����Ȃ鎖�����Ȃ��Ȃ�B |

| �@2. |

|

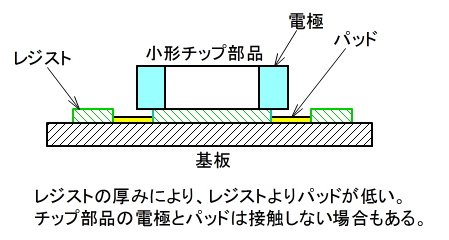

�@���Đ�ɏ��v�ʂ̂͂��ڂ���B �@���c�ǒ���̖ʐς��K�ł���A�͕͂\�ʒ��͂Ńh�[����ɂȂ�B �y���Ӂz �@�����������Đ�͔��c�ǒ��悪�_�����Ղ��A�͂��ڂ��Ȃ�Ղ��̂ŁA�K�X�P�~�J���y�[�X�g���Ŋ�����������K�v������B |

| �@3. |

|

�@�͂h�[�����p�b�h���ɂ��āA�p�b�h�߂��ɂ��Đ��u���B �@�K���������Đ���p�b�h�ɒ��ڐڐG������K�v�͂Ȃ��A���W�X�g��ł��ǂ��B |

| �@4. |

|

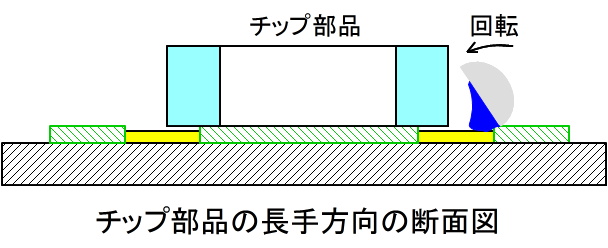

�@���Đ����]�����A�h�[����͂��p�b�h�Ɂu�����v���Ăĉ��M���A�n���ăp�b�h�ɗ��ꍞ�ނ̂�҂B �@�p�b�h�ɂ͂̃X�^���v���u�����v�C���[�W�B �@�y���Ӂz �@�N�����p�㕔���y���w�ʼn����ƕ��i�̂����h�~�ł���B�i�ʒu���߂������i�ւ̉����@�Q�Ɓj |

| �@5. |

|

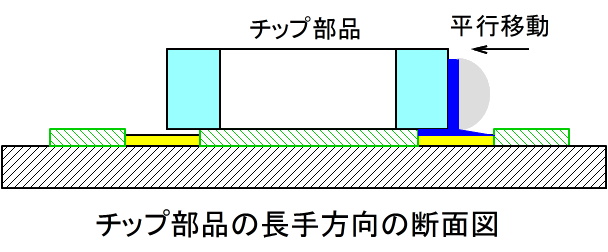

�@��L�ŕ��i�̓d�ɂɂ͂��͂��Ȃ��ꍇ�́A���Đ�̔��c�ǒ���̖ʂ𗧂Ăēd�ɑ��Ɂu�����v�t����l�ɕ��s�ړ�������B �@�y���Ӂz �@���Đ�ړd�ɂɐڐG������ꍇ�́A�ł��邾���Z���Ԃɂ���B |

| �@6. | ��o�́u�����͂@�v�̊�{����̓���Q�� |

�@���Α��̓d�ɂ����l�Ɂu�����͂@�v�ł͂t������B |

| �@7. | ��o�́u�����͂@�v�̊�{����̓���Q�� |

�@�t���b�N�X�����[�o�ƖȖ_��s�D�z����p���ăt���b�N�X���������A�͂t�������B �@��ƏI�����ɂ͔��c�ǒ���̕ی�ׂ̈ɁA���Đ�ɂ͂��ڂ��Ēu���B |

|

���u�����͂@�v�̊�{���� �J�b�g�͂�p���A�����͂@�Ńp�b�h�ɂ͂t������ |

�@ |

|

�������͂@�ɂ��1608M�`�b�v��R�̂͂t�� �͂F��0.3mm���t���[�͂� ��FCHIP/DIP���p�@���j�o�[�T�����PX1320�i�L����Ё@�v���G�N�V�B�j |

�������͂@�ɂ��1005M�`�b�v��R�̂͂t�� �͂F��0.3mm���t���[�͂� ��F0603M,0402M,0201M ������ ���K�p��� �i�S�b�h�͂�����Ёj |

|

�������͂@�ɂ��0603M�`�b�v��R�̂͂t�� �͂F��0.3mm���t���[�͂� ��F0603M,0402M,0201M ������ ���K�p��� �i�S�b�h�͂�����Ёj |

�@ |

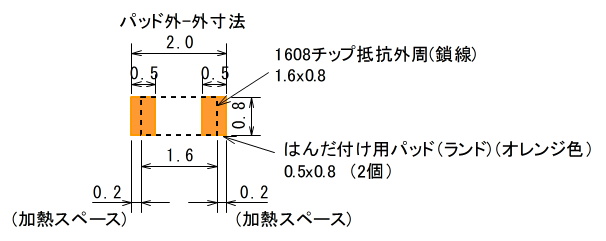

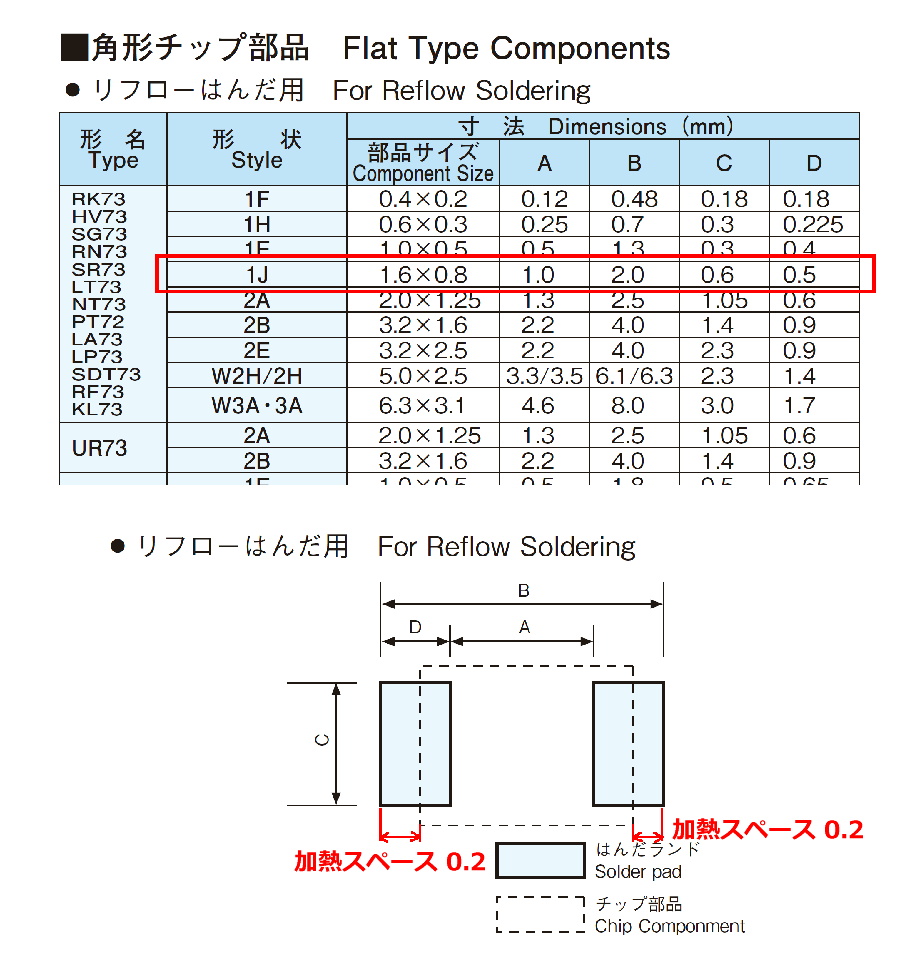

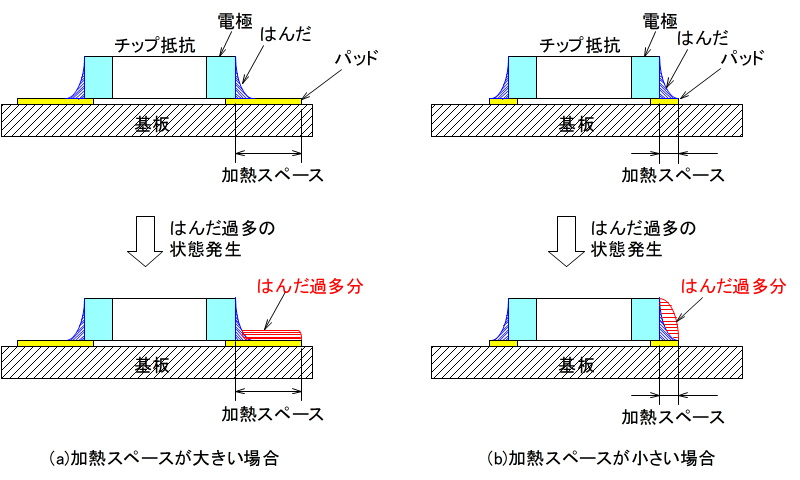

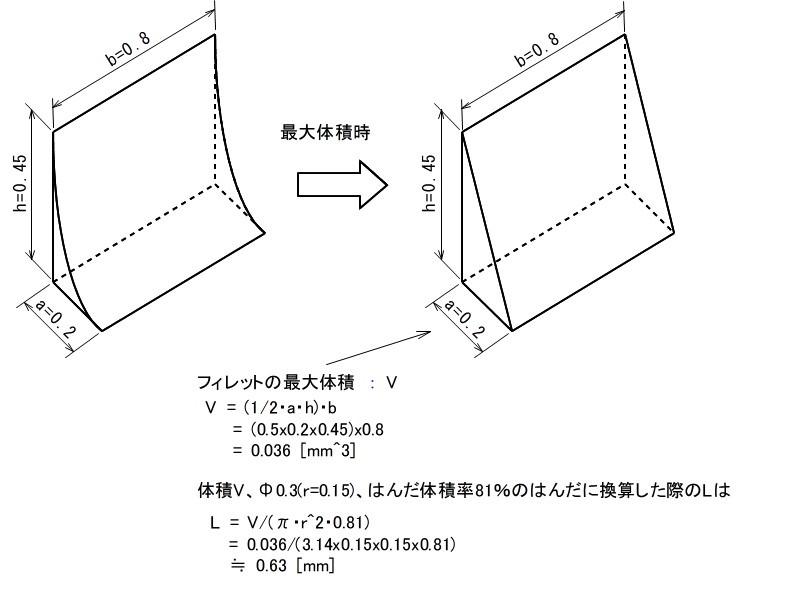

�A���Đ�ɍڂ���͂ʂ̃R���g���[��������

�A���Đ�ɍڂ���͂ʂ̃R���g���[��������

| �T�C�Y | �p�b�h�� | ���M�X�y�[�X�� | ��0.3mm�͂� �v�Z�l |

|---|---|---|---|

| 1608M | 0.8 | 0.2 | 0.63 |

| 1005M | 0.5 | 0.2 | 0.31 |

| 0603M | 0.3 | 0.15 | 0.09 |

| 0402M | 0.2 | 0.1 | 0.04 |

| 0201M | 0.125 | 0.1 | 0.02 |