1.はじめに

一般的には、はんだゴテへのはんだ供給は、はんだゴテを持つ手と反対側の手に糸はんだ(以下はんだ)を持って行ないますが、 その回数が多いと結構煩わしく、こて先が微小で、はんだ量も微量だとさらに煩わしくなります。

はんだ送り機能を持つ「はんだ送りはんだゴテ」も有りますが、表面実装部品の様な細かい作業には向きません。

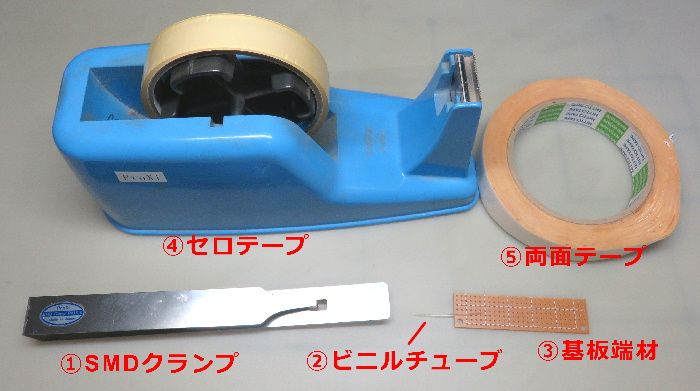

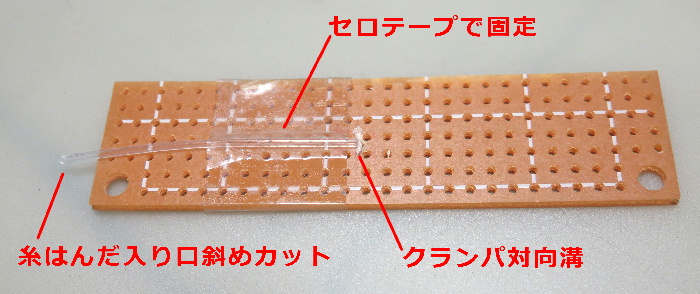

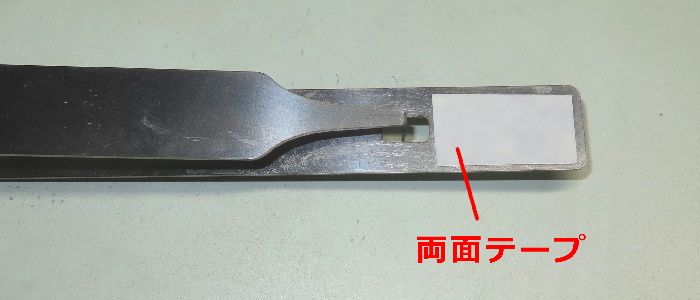

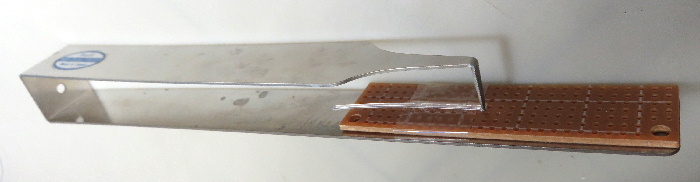

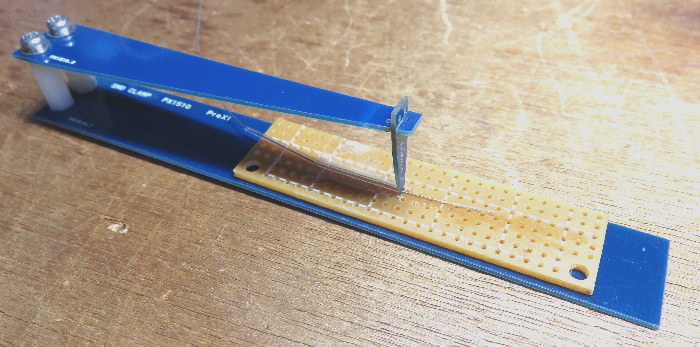

本稿はL型こて先による「点眼はんだ法」の様な細かい作業にも使える、 手でのはんだ供給を不要にして、作業のストレスを解消する「はんだホルダ」の製作方法を記したものです。

【ご注意】

本稿の記述内容は、筆者、または(有)プロエクシィが安全性や無謬性等を保証するものではありません。

本稿を参考にしてはんだホルダ作成等を行なう場合は、自己責任において行なって下さい。